欢迎来到浙江宇兴传动机械有限公司企业官网!

0572-6238529

13967273466@163.com

短信码登录

密码登录

获取短信验证码

振动筛传动装置方案探讨

2019-12-13

郭友寒

(郑州航空工业管理学院)

间歇式沥青混合料搅拌设备的特点是能够对骨料烘干加热后进行第二次筛分、称量,沥青混合料配合比的准确度高,能保证混合料的质量。振动筛是间歇式沥青混合料搅拌设备的重要组成部分。目前的搅拌设备,其振动筛的动力传动装置都采用了如图1所示的机械传动形式,动力传递路线为:电动机1→主动皮带轮2→皮带3→从动皮带轮4→振动偏心轴5。这种传动的优点是价格低,但也有着多方面的缺点。

(郑州航空工业管理学院)

1.1不能有效解决楼体的减振问题

电动机和主动皮带轮安装在楼体上,从动轮和偏心轴安装在振动筛上,楼体和振动筛之间通过减振弹簧隔振。但由于皮带的约束张紧作用,使振动筛的部分振动不可避免地要传递到楼体上来,楼体的振动会造成连接部位的加速磨损与断裂。

1.2振动筛振动能力差,生产效率低

这主要由两方面因素形成:一是皮带的约束作用,使振动筛偏心轴得不到完全的自由振动,影响其振动能力的发挥。二是皮带在振动筛与楼体之间一松一紧地工作,皮带打滑不可避免,使动力得不到充分传递,同样影响其振动能力,降低了生产效率。

1.3振动轴承易损坏

皮带传动Z大的缺点在于它是通过皮带紧边的拉力传递动力。结果在振动偏心轴上产生了一个切向拉力,支承偏心轴的振动轴承除要承受振动偏心轴产生的交变激振力(有效力)外,还要承受皮带附加的固定切向力(无效力),使振动轴承的受力状态恶化,使用寿命大大降低。

1.4皮带易磨损、维护保养工作量大、安全性差

皮带磨损相当快,使用一定时间后需更换,费用高,更换麻烦,劳动强度高。保养人员需要经常检查调整其松紧度,维护保养工作量大,可靠性差,而且转动部件都暴露在外,安全性差。

2、液压传动方案及其优点

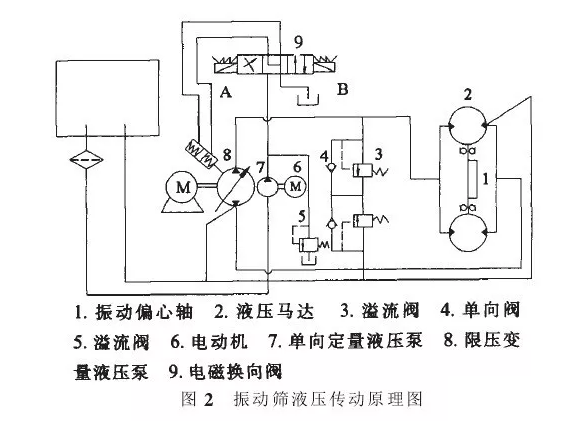

如果采用液压传动,则上述问题就可得以解决,而且在性能上还有新的特点。图2为振动筛液压传动原理图。限压变量液压泵8由振动筛电动机驱动,使油箱中的液压油按一定的流量及方向流动,从而驱动液压马达2。液压马达2带动偏心轴1旋转,使振动筛产生振动。振动筛的振动幅度由液压油的流量大小决定,流量大小由溢流阀5控制,溢流阀5还对单向定量液压泵7起安全保护作用。通过控制电磁换向阀9的A、B线圈的工作状态,可实现限压变量液压泵8液压油的流向控制及反转制动。

2.1楼体减振效果好

偏心轴驱动马达安装在振动筛上,振动时楼体与振动筛(振动源)只通过减振弹簧接触,振动无法大量传递到楼体上。液压马达启动柔和、冲击小,传动效率高。启动提速快,避免了机械传动中,由于皮带打滑而引起的振动筛的跳动。同时,由于液压传动大大减弱了楼体的振动,可以不必要采用电动机的反相制动减振措施来减弱停机时振动筛的跳动和不规则运动产生的强振。如果一定要采用制动减振措施来进一步提高减振效果,也不必要采用电动机反相制动的方法,而是采用改变液压振动泵电磁换向阀的位置来实现偏心轴的反转制动。另外,这种电路控制还可以实现电动机的空载启动,有利于电动机使用寿命的延长。

2.2提高了振动能力和生产效率

振动筛偏心轴在振动液压马达驱动下不受任何约束,可以自由振动,振动能力得到充分发挥,提高生产效率。

2.3振动轴承使用寿命延长

双侧液压马达对称驱动,消除了皮带传动的切向拉力,使振动轴承的受力状态得以改善。同时,液压传动时,两边的振动轴承也可以采用稀油润滑,稀油的流动性、附着性好,可形成油膜润滑,使振动轴承的润滑得以改善,延长使用寿命,而且也省去了脂类润滑剂每天都要加注的麻烦。有些沥青混合料搅拌设备,由于采用脂类润滑剂,流动性差,为了改善振动轴承的润滑状态,在振动轴承外圈外表面刻出油槽,并在油槽中打上径向进油孔,这样不但使轴承的加工工艺变复杂,费用高,而且这种加工工艺本身也影响轴承的寿命。如果采用稀油润滑,则可以省去这些对轴承的加工,降低成本。

2.4振动筛的工作可靠性和安全性得到提高

采用液压传动,振动效果好,效率高,性能价格比高,易损件少,误工损失少,维护保养工作量小,劳动强度低,并可节省人员费用,无任何外部暴露旋转件,振动筛工作起来安全可靠。

3、结束语

当然,液压传动也存在着不足之处,例如,在液压传动中由于同时存在机械摩擦、液体摩擦和泄漏损失,相对摩擦表面和密封容易被磨损或破坏,尤其当油液稍有污染更会加速磨损或液压元件失效;液压元件制造精度高,成本高;液压传动对油温变化比较敏感,为解决在筛分时温度变化大的问题,要在油箱中增加冷却装置,增加了成本;同时,液压传动出现故障时不易找出原因,对维修人员的技术水平要求高。但是,随着科技不断进步,液压传动的不足之处将会被不断克服。

综上所述,振动筛采用液压传动的优点甚多,从经济、技术含量及发展的观点看,间歇式沥青混合料搅拌设备可采用液压振动筛。

来源:《工程机械》