欢迎来到浙江宇兴传动机械有限公司企业官网!

0572-6238529

13967273466@163.com

短信码登录

密码登录

获取短信验证码

轴流转浆式机组受油器密封结构改进

2017-07-06

侯远航 钱冰 向虹光

(国电大渡河公司流域检修安装分公司,四川 乐山 614900)

(国电大渡河公司流域检修安装分公司,四川 乐山 614900)

摘 要:针对轴流转桨式水轮发电机组受油器铜瓦易磨损、漏油偏大、使用寿命短的问题,经对局部结构密封进行改进,不仅提高了密封性能,也延长了铜瓦使用寿命,保障了机组安全稳定运行。

关键词:铜街子电站;受油器;齿形密封

一、概述

铜街子水电站机组为轴流转浆式结构,在机组Z上端设计有采用浮动瓦密封结构的受油器。该电站于上世纪八十年代设计和投产,浮动瓦结构受油器经多年运行后逐渐暴露出一些弊端。受油器是利用铜环和操作油管间的油膜及油压进行密封,对操作油管的摆度要求高。浮动瓦采用铜环迷宫结构,与操作油管的配合间隙在0.15~0.25mm之间,对铜环的加工要求高。铜环在运行过程极易因为机组工况变化造成磨损,导致受油器甩油、窜油、压油泵启动频繁。这种老式结构已经不能适应现在水电厂长时间稳定运行的要求,因此采用新型密封对原结构进行改进。

二、受油器结构及运行工况分析

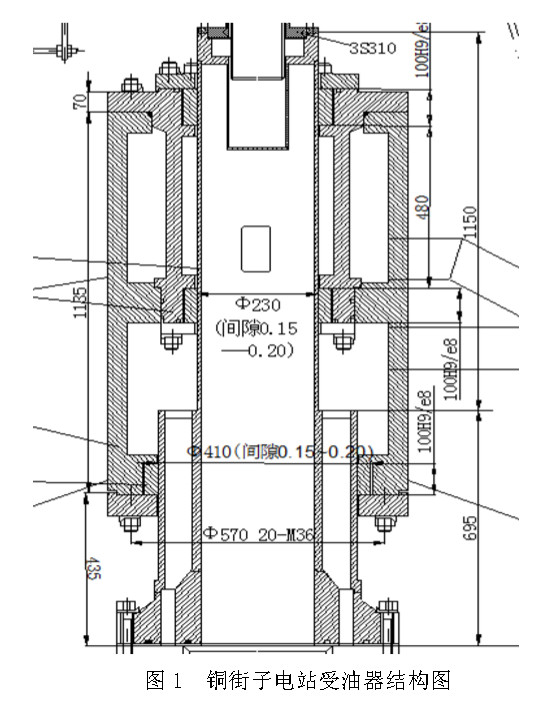

受油器按照结构分为固定部分和旋转部分,固定部分包含支架和浮动瓦。受油器结构如图1所示,其中浮动瓦的作用一方面是对操作油管的运行起密封作用,防止高压油外泄;另一方面是对转动中操作油管的开、关腔压力油进行隔离密封,防止两腔高压油互窜。旋转部分包含操作油管,在机组运行时进行往复运动和旋转运动。

关键词:铜街子电站;受油器;齿形密封

一、概述

铜街子水电站机组为轴流转浆式结构,在机组Z上端设计有采用浮动瓦密封结构的受油器。该电站于上世纪八十年代设计和投产,浮动瓦结构受油器经多年运行后逐渐暴露出一些弊端。受油器是利用铜环和操作油管间的油膜及油压进行密封,对操作油管的摆度要求高。浮动瓦采用铜环迷宫结构,与操作油管的配合间隙在0.15~0.25mm之间,对铜环的加工要求高。铜环在运行过程极易因为机组工况变化造成磨损,导致受油器甩油、窜油、压油泵启动频繁。这种老式结构已经不能适应现在水电厂长时间稳定运行的要求,因此采用新型密封对原结构进行改进。

二、受油器结构及运行工况分析

受油器按照结构分为固定部分和旋转部分,固定部分包含支架和浮动瓦。受油器结构如图1所示,其中浮动瓦的作用一方面是对操作油管的运行起密封作用,防止高压油外泄;另一方面是对转动中操作油管的开、关腔压力油进行隔离密封,防止两腔高压油互窜。旋转部分包含操作油管,在机组运行时进行往复运动和旋转运动。

三、密封选型分析 (一)旋转轴密封

旋转轴的密封以前常采用填料密封,现多采用油封和机械密封。但油封不能承受高压(一般国产耐压型油封Z高工作压力不超过3MPa),且工作条件受到严格限制;机械密封虽可承受高压至40MPa,但结构复杂,一次性投入大,对工况及安装要求高,一般应用于石油化工等领域。

(二)改进要求

旋转轴的密封以前常采用填料密封,现多采用油封和机械密封。但油封不能承受高压(一般国产耐压型油封Z高工作压力不超过3MPa),且工作条件受到严格限制;机械密封虽可承受高压至40MPa,但结构复杂,一次性投入大,对工况及安装要求高,一般应用于石油化工等领域。

(二)改进要求

为保证改进能及时有效进行,我们对受油器浮动瓦密封结构不进行大的改变,只是增加旋转密封减少受油器的漏油,对受油器铜瓦密封起补充作用,保证不会对机组的安全运行有任何不利影响。

(三)密封选择

随着现代机械设备逐步向高压、高温、高速发展,对密封件要求也越来越高。齿形滑环式组合密封(以下简称齿形密封)正是为适应这些要求而研制开发的新型旋转轴密封件。

齿形密封有以下特点:高寿命、低摩擦、无泄漏以及结构简单适应性强等。

齿形密封应用案例:1.应用于沈阳某军工厂一出口车间产品上,介质为高渗透易燃易爆气体——氢气,无油润滑。原密封为常规橡胶密封制品,每运转半小时必须停下来冷却。采用齿形密封后,连续运转不停歇,且寿命较原密封提高近20倍;2.应用于徐工集团亚洲Z大的KHU2000型钻机密封,旋转轴径为Ø530mm、Ø500mm,工作介质为水、泥沙混合物,旋转速度近5m/s。在设计选型时,该公司曾咨询了德国某跨国密封公司等外国公司,后决定选用齿形密封,现处于良好的运行中,并已推广应用至其他系列;3.承德石油配件厂生产的石油钻井用平板阀,工作压力为70 MPa。原用美国原装进口密封,但摩擦力大、寿命短。采用齿形密封后,很好地解决了上述问题;4.用于常州三环生物工程有限公司SFM30、SFM50、SFM100、SFM200生物反应釜上,该产品为高速、高温且要求无污染长寿命,采用齿形密封后解决了原用机械密封结构复杂、调整不便以及寿命短的问题,并降低了成本;5.徐州矿务局二机厂生产的HZS75型混凝土搅拌站,介质为极其恶劣的水泥泥浆,采用齿形密封后寿命提高了近8倍等。

(四)齿形滑环式组合密封的结构及原理

(三)密封选择

随着现代机械设备逐步向高压、高温、高速发展,对密封件要求也越来越高。齿形滑环式组合密封(以下简称齿形密封)正是为适应这些要求而研制开发的新型旋转轴密封件。

齿形密封有以下特点:高寿命、低摩擦、无泄漏以及结构简单适应性强等。

齿形密封应用案例:1.应用于沈阳某军工厂一出口车间产品上,介质为高渗透易燃易爆气体——氢气,无油润滑。原密封为常规橡胶密封制品,每运转半小时必须停下来冷却。采用齿形密封后,连续运转不停歇,且寿命较原密封提高近20倍;2.应用于徐工集团亚洲Z大的KHU2000型钻机密封,旋转轴径为Ø530mm、Ø500mm,工作介质为水、泥沙混合物,旋转速度近5m/s。在设计选型时,该公司曾咨询了德国某跨国密封公司等外国公司,后决定选用齿形密封,现处于良好的运行中,并已推广应用至其他系列;3.承德石油配件厂生产的石油钻井用平板阀,工作压力为70 MPa。原用美国原装进口密封,但摩擦力大、寿命短。采用齿形密封后,很好地解决了上述问题;4.用于常州三环生物工程有限公司SFM30、SFM50、SFM100、SFM200生物反应釜上,该产品为高速、高温且要求无污染长寿命,采用齿形密封后解决了原用机械密封结构复杂、调整不便以及寿命短的问题,并降低了成本;5.徐州矿务局二机厂生产的HZS75型混凝土搅拌站,介质为极其恶劣的水泥泥浆,采用齿形密封后寿命提高了近8倍等。

(四)齿形滑环式组合密封的结构及原理

1.结构

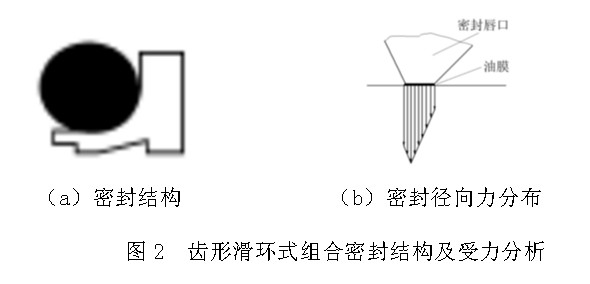

齿形密封由一个密封唇像齿形的增强PTFE滑环和一个O形橡胶圈组合而成,如图2(a)所示。PTFE由美国杜邦公司1938年研制成功的,摩擦系数小,仅为0.02~0.04;具有自润滑特性,几乎可耐受所有化学介质浸蚀,故又称“塑料王”;温度适应范围宽,可在-100℃~+250℃范围内长期工作。根据不同的工况条件填充一定比例的添加剂如铜粉、碳纤、二硫化钼、石墨、玻纤等。填充增强的PTFE具有极高的耐磨性(较纯PTFE提高1500多倍),良好的物理机械性能。O形橡胶圈采用GB3452.1-92标准系列,作为静密封可以实现完全的密封。

齿形密封由一个密封唇像齿形的增强PTFE滑环和一个O形橡胶圈组合而成,如图2(a)所示。PTFE由美国杜邦公司1938年研制成功的,摩擦系数小,仅为0.02~0.04;具有自润滑特性,几乎可耐受所有化学介质浸蚀,故又称“塑料王”;温度适应范围宽,可在-100℃~+250℃范围内长期工作。根据不同的工况条件填充一定比例的添加剂如铜粉、碳纤、二硫化钼、石墨、玻纤等。填充增强的PTFE具有极高的耐磨性(较纯PTFE提高1500多倍),良好的物理机械性能。O形橡胶圈采用GB3452.1-92标准系列,作为静密封可以实现完全的密封。

2.密封作用机理

齿形滑环一般设计有两个密封唇,前一个是主密封唇,具有特定的几何形状;后一个为副密封唇,起阻隔油膜和防尘作用。 O形圈起提供弹力和相对于壳体和滑环的静密封作用。唇口的方向应朝向压力方向。O形圈具有预压缩,压缩率一般取11%~18%,因此产生一定的径向力—“抱紧力”,使滑环主密封唇紧紧贴合在被密封表面以实现密封。随着压力的增高,密封的“抱紧力”越大,密封唇和轴的贴合越紧密,故压力越高密封性越好。O形橡胶圈被滑环的侧边挡着,因而不会被“挤出”,可以耐受高压。

齿形滑环一般设计有两个密封唇,前一个是主密封唇,具有特定的几何形状;后一个为副密封唇,起阻隔油膜和防尘作用。 O形圈起提供弹力和相对于壳体和滑环的静密封作用。唇口的方向应朝向压力方向。O形圈具有预压缩,压缩率一般取11%~18%,因此产生一定的径向力—“抱紧力”,使滑环主密封唇紧紧贴合在被密封表面以实现密封。随着压力的增高,密封的“抱紧力”越大,密封唇和轴的贴合越紧密,故压力越高密封性越好。O形橡胶圈被滑环的侧边挡着,因而不会被“挤出”,可以耐受高压。

滑环主密封唇口具有特定的几何形状,其主要作用:一是在密封部位产生较尖锐的径向力,有利于建立理想的润滑油膜,即保持“临界油膜”厚度(理性的油膜厚度为2.5um),如图2(b)所示;二是有利于轴高速旋转形成的有害摩擦而转化的热量散失。因而齿形密封尤其适用于旋转轴的密封。

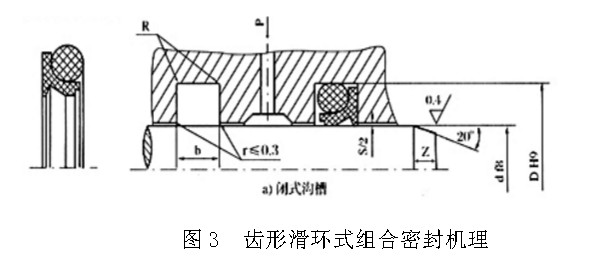

常规滑环式组合密封(通常指格来圈、斯特封)之滑环较“厚硬”,当工作一段时间后形成磨损,即产生一定的间隙。O形圈不能提供足够的力使“厚硬”的滑环产生足够的变形予以补偿,因而长期工作后泄漏量较大。加之PTFE材料弹性差,较橡胶密封制品“跟随补偿性”差,因此在高速、低压及有振动偏心场合泄漏量更大。齿形密封针对性地进行了改进,创造性地采用了“薄唇”滑环结构。滑环唇部较薄,易于变形,O形圈提供的弹力能够使薄唇的滑环产生足够的变形以补偿及其细微的磨损量,即齿形密封具有自动补偿的功能,因而具有良好的密封性和极高的使用寿命。

常规滑环式组合密封(通常指格来圈、斯特封)之滑环较“厚硬”,当工作一段时间后形成磨损,即产生一定的间隙。O形圈不能提供足够的力使“厚硬”的滑环产生足够的变形予以补偿,因而长期工作后泄漏量较大。加之PTFE材料弹性差,较橡胶密封制品“跟随补偿性”差,因此在高速、低压及有振动偏心场合泄漏量更大。齿形密封针对性地进行了改进,创造性地采用了“薄唇”滑环结构。滑环唇部较薄,易于变形,O形圈提供的弹力能够使薄唇的滑环产生足够的变形以补偿及其细微的磨损量,即齿形密封具有自动补偿的功能,因而具有良好的密封性和极高的使用寿命。

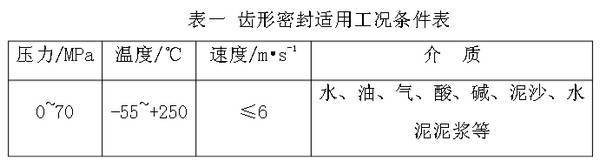

3.齿形密封适用工况条件

铜街子电站机组转速是88.2rpm,操作油管上段直径是¢230mm,对应的线速度是1.06 m•s-1;下段直径是¢410mm,对应线速度是1.89 m•s-1,操作油压是4MPa,实际应用工况远远低于齿形密封工况要求,因此选用齿形密封完全能满足受油器运行要求。

四、齿形密封在铜街子电站受油器上的应用

四、齿形密封在铜街子电站受油器上的应用

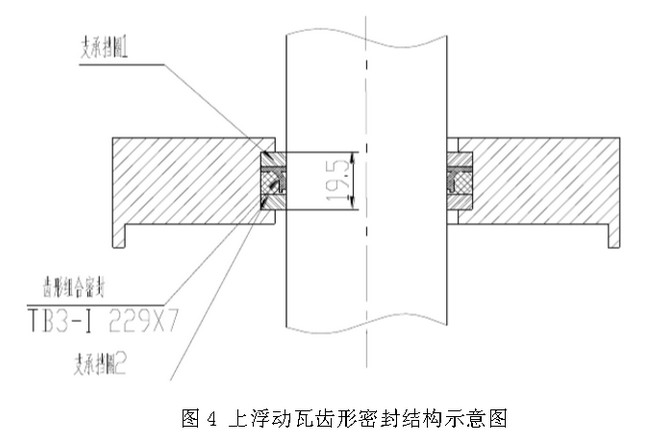

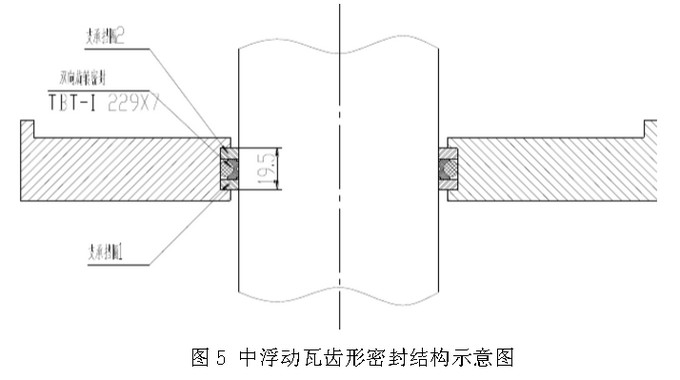

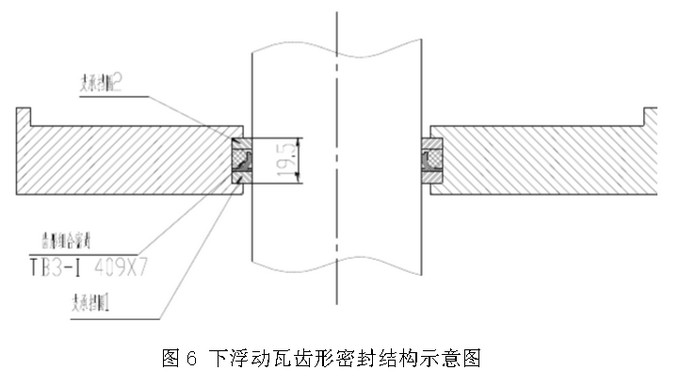

(一)安装位置

由于齿形密封结构简单,只需在受油器浮动瓦压环内侧加工一矩形环槽,嵌入齿形密封即可。

(二)选型

上下浮动瓦是防止高压油外泄,在压环处安装单向齿形密封;中浮动瓦阻止开关腔的高压油互窜,选用双向齿形密封。

(三)齿形密封结构示意图

铜街子电站受油器浮动瓦改造齿形密封结构示意图如下。

由于齿形密封结构简单,只需在受油器浮动瓦压环内侧加工一矩形环槽,嵌入齿形密封即可。

(二)选型

上下浮动瓦是防止高压油外泄,在压环处安装单向齿形密封;中浮动瓦阻止开关腔的高压油互窜,选用双向齿形密封。

(三)齿形密封结构示意图

铜街子电站受油器浮动瓦改造齿形密封结构示意图如下。

五、结语

根据国内外轴流转桨式机组运行情况统计,许多机组受油器都存在不同程度的浮动瓦漏油偏大现象,这与受油器结构设计不太合理存在很大关系,因此许多电站从受油器结构和浮动瓦结构等方面进行改进,也取得了不错的止漏效果。但是这种改进工作量大,生产周期长,并不一定能满足所有电站设备检修的要求。铜街子电站仅对受油器浮动瓦压盖进行适当改动,并增加一道旋转轴密封,即解决了传统受油器浮动瓦漏油偏大的问题,不仅结构简单,而且拆装方便,为机组检修节约大量工期,所以说是一种值得借鉴和推广的方式。

根据国内外轴流转桨式机组运行情况统计,许多机组受油器都存在不同程度的浮动瓦漏油偏大现象,这与受油器结构设计不太合理存在很大关系,因此许多电站从受油器结构和浮动瓦结构等方面进行改进,也取得了不错的止漏效果。但是这种改进工作量大,生产周期长,并不一定能满足所有电站设备检修的要求。铜街子电站仅对受油器浮动瓦压盖进行适当改动,并增加一道旋转轴密封,即解决了传统受油器浮动瓦漏油偏大的问题,不仅结构简单,而且拆装方便,为机组检修节约大量工期,所以说是一种值得借鉴和推广的方式。

参考文献

[1] 任泽民等.铜街子电站设备手册.2006年6月.

[1] 任泽民等.铜街子电站设备手册.2006年6月.