欢迎来到浙江宇兴传动机械有限公司企业官网!

0572-6238529

13967273466@163.com

短信码登录

密码登录

获取短信验证码

一种易忽视的风机隐患的诊断及处理,你了解吗?

2019-03-26

秦学恒

01 机振动问题的发现

浙江台州某水泥厂水泥粉磨系统中磨机尾排风机型号:XY6D-DR2400F,水平布置,转子两端轴承座支撑(循环水冷却),电动机功率500kW,10kV,风机转子全速730r/min;变频调速,工况转速70%~80%。轴承型号:22230CA\W33。风机结构见图1。

浙江台州某水泥厂水泥粉磨系统中磨机尾排风机型号:XY6D-DR2400F,水平布置,转子两端轴承座支撑(循环水冷却),电动机功率500kW,10kV,风机转子全速730r/min;变频调速,工况转速70%~80%。轴承型号:22230CA\W33。风机结构见图1。

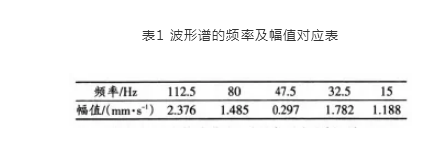

笔者在生产系统中开展设备状态巡检工作,正常一级巡检时测量尾排风机非负荷端轴承座振动值:垂直2.0mm/s,水平2.5mm/s,轴向1.2mm/s;按照设备振动烈度标准,属于合格状态。温度45℃(循环水冷却),轴承声音正常。在二级巡检的主机波形采集检查中,该部位的波形谱却显示异常(见图2),波形谱的频率及幅值对应表见表1。

波形谱是采集是某时刻的波形,转化成转频和振幅对应坐标数据图。

因此在避峰停产期间对设备进行详细检查:

(1)对风机内部检查:未发现进风口无磨损及间隙变化、轴弯曲、叶片损坏、结皮积料。

(2)拆开轴承座检查:游隙正常、滚动体、保持架、内外套无损坏和松动。

02 集数据进行比对分析

风机运行过程中各部件参数理论计算数据见表2~3,分析测量和理论计算数据可知:

风机运行过程中各部件参数理论计算数据见表2~3,分析测量和理论计算数据可知:

(1)滚动体过内圈的计算频率与测量采集的转频相差0.6Hz;同时对应振动幅值数据中Z高;

(2)滚动体过内外圈计算频率和滚动体过内外圈计算频率与测量采集的转频相差约5Hz左右,振动幅值是Z大幅值62.5%;

(3)内圈旋转计算频率与测量采集的转频相差约4Hz;振动幅值是Z大幅值50%;

(4)滚动体旋转计算频率与测量采集的转频相差约4.6Hz;振动幅值是Z大幅值75%。

由波形谱数据结合现场情况分析,存在一种因素使得滚动体在内、外套相互运转中产生故障振动。打开轴承座检查,排除了内、外圈松动和内、外圈滑道损坏情况。因此这种因素使得轴滚动体过内圈转频产生的固有振动值增大或者被“放大”。

检查设备安装以来的维修记录,该设备已进行过多次检修和抢修,进行过更换损坏轴承,更换风机叶轮等项目,在检修方法上采取过使用割炬来切割轴承。因此轴表面可能存在一定损伤,同时因拆装、打磨原因,轴表面局部也会存在尺寸减小情况。后期检修拆除轴承时,发现轴的装配表面有损伤,见图3。

以上可以看出在轴承内套与轴装配方面:局部保留过渡配合,局部存在间隙配合,轴承与轴内接触面已经产生了局部“虚、空”,且个别区域出现“点接触”状态。因此会出现以下情况:

(1)轴表面的局部缺陷,可能导致运转中轴承内套在轴表面“抖动”(即垂直、水平、轴向存在微量的位移),在停机后常规检查中又不容易被发现。

(2)“虚、空”的部位可能导致“敲鼓”效应,即滚动体在内、外滚道运转中的固有振动值被放大,通过常规巡检的听、摸、看方式,难以发现。

03 故障处理

3.1轴表面损伤在线修复方法选择

3.1轴表面损伤在线修复方法选择

(1)电刷镀修复。优点是可以实现在线修复,但施工周期较长。电刷镀工艺其刷镀涂层受到磨损量的限制,一般电刷镀涂层刷镀厚度<0.2mm。当磨损量>0.2mm时,其刷镀效率将成倍下降,且刷镀层过厚时,使用过程中刷镀层易脱落,使用寿命短。

(2)“福世蓝技术”修复。金属修补剂配合定位模具,对轴损伤部位修形。优点是粘结强度结合尺寸配合,施工周期较短,适用于抢修,金属修补剂强度寿命大约3~4年。但对轴承装配部位尽量一次性使用,再次更换过程需要重新施工处理。

(3)脉冲焊接修复。脉冲电流对钢片包裹轴表面冷熔焊修复,优点对轴影响较小,对于轴表面整体接近均匀磨损的修复效果较好。

(4)补焊机加工修复。补焊(含激光熔敷)、机加工修复是修复工艺中较好的方式,其特点是在线修复精度相对高。其缺点是对于小型设备的修复比较方便、实用,而对风机、辊压机、窑托轮等大型设备部件拆装和运输成本较高,修复周期较长,大大影响企业的正常生产,增加维修维护成本。

(5)更换新部件。对于大型轴类磨损问题,采用更换的方式不仅成本高、且拆装和运输周期长、综合成本使企业难以接受,一般不予采用。

综合考虑到工期、成本、维护等情况,我们决定选用第四种“在线焊补、加工”方案。

3.2在线焊补、加工准备阶段

(1)将修复端轴承座解体,拆卸上下座;先用千斤顶临时支撑。

(2)安装传动装置和变频器;根据设备设计负荷,选用驱动减速机(摆线)和传动链条、链轮。

(3)钢平台安装:用10#~12#槽钢焊接搭建牢固,调整安装支撑装置(用于安装CA6140刀架总成);该处刚度如不足将直接影响到加工的各项精度指标。

(4)安装托轮组:调整轴水平度接近0.02mm/m,使用框式水平仪分对称四次测量;对轴进行圆跳动打百分表复测,跳动值接近0.02mm。

(5)安装中拖板,用百分表检测调整,使得拖板与轴线的垂直度小于0.05mm。用超声波仪器对轴肩、轴径、表面探测缺陷,便于下一步分析处理。

3.3在线焊补、加工实施阶段

(1)焊接工艺。二氧化碳保护焊选用D0.5焊丝,材质:H08Si2MnA;试件焊接,调整匹配电压、电流;匹配流量二氧化碳气体。对焊、分段焊、慢速焊;焊道附近用测温枪测温度,控制60℃左右。

(2)加工工艺。焊补后轴冷却至室温,打磨光滑待加工面;粗加工车削后,用百分表测量轴圆跳动是否合格。(不合格重复上道工序);精加工车削,表面粗糙度接近6.3级;同时保留出下道磨削工序的余量尺寸。跟刀架安装电磨机,对轴精加工面进行一次磨削;同时达到尺寸和粗糙度要求。使用百分表测量圆跳动,使用螺旋千分尺测量尺寸(多次)。

3.4修复后验收

修复后测量轴表面粗糙度为3.2-1.6级,轴直径中150.04mm,开机后采集波形谱见表5。

轴表面修复以后,装配好轴承等部件进行空载试车,振动值在1.2-1.5mm/s范围,系统生产后采集波形,从以上波形谱和表格可以看出振动幅值从2.376mm/s下降到1.657mm/s,其他频率对应的幅值也都有较大幅度下降。

04 结语

通过振动频谱分析,可以查找出隐藏在合格数据背后的设备隐患;根据自身条件选用适合的维修方法,将设备隐患彻底处理。在设备专业巡检工作方面:要不放过设备状态的微小变化;进行细致分析“对症下药”解决问题。

来源:《福建三明南方水泥有限公司》