欢迎来到浙江宇兴传动机械有限公司企业官网!

0572-6238529

13967273466@163.com

短信码登录

密码登录

获取短信验证码

真空吸附辊的密封如何确定

2019-12-25

薛志成 李彦锋 李征 卢瑶 武秋敏 艾波

摘 要:真空吸附辊密封面的几何结构参数,如动静环密封角度、密封加工位置及气膜厚度等对开启力、泄漏量都有重要影响。真空吸附辊主要在高精密涂布机中使用,在涂布机工作的过程中,真空泵对真空吸附辊抽气形成局部负压,使涂布的对象在被牵引的过程中能牢靠地吸附在辊子表面而不易发生偏移,避免了料膜滑移的现象,从而减轻了辊子表面对涂布产品表面的磨损,这样就可以保证印刷产品表面(如液晶显示屏等)的高质量和高精度。

1 建立密封模型

在真空吸附辊工作的过程中,外辊随着料膜的移动而旋转,内辊与安装在内辊上的密封条静止不动。为了提高密封条的寿命和密封性能,采用的密封形式为非接触式密封,它是固定径向间隙的密封,且端面间隙是可以调整和控制的。

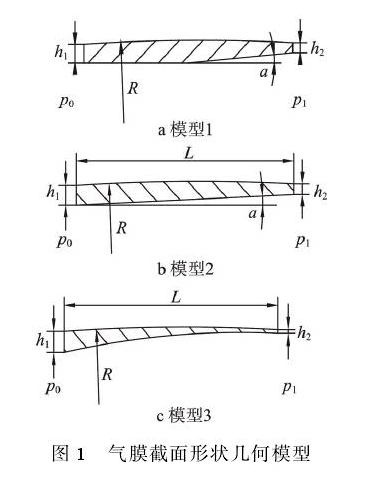

为了使密封条有更好的密封性能,密封条的端面需要有一定的角度使静环和动环之间形成收敛流体膜,密封条端面的角度大小和加工角度的位置都会影响密封的效果。三种气膜截面形状的简化几何模型见图1。

2.1气膜厚度

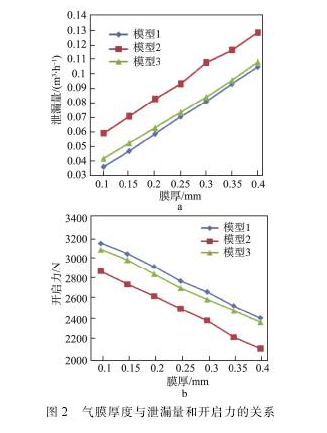

在密封条角度α、抛物线的曲率都不发生改变,只改变气膜的入口高度时,泄漏量和开启力的变化关系见图2。可以看出,当真空吸附辊的表面线速度为300m/min时,随着膜厚度的增大,三种密封模型的泄漏量都增加,但开启力都减小。当气膜厚度相同时,模型1的泄漏量Z小,模型2的Z大。

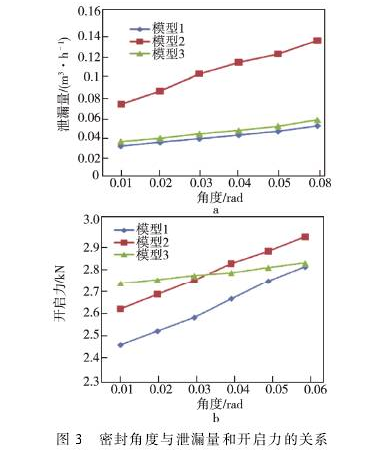

假设三种模型的气障厚度均为0.2mm,结果见图3。可以得出,随着密封条角度的增大,泄漏量和开启力都随之增大。在三种密封模型中,模型2是密封性能Z差的,不予考虑。模型3采用抛物线型流体膜层,泄漏量和开启力都合理,但是模型3的抛物线形比较难加工,尤其当密封材料采用氟塑料时,很容易发生变形,因此不是Z优方案。模型1的开启力Z小,泄漏量与模型3接近,能保证合理的泄漏量,因此确认其为Z优模型。

通过以上比较,选取模型1作为研究对象进行分析。在一定的密封角度下,3个加工位置y达到理想密封时的泄漏量及气膜厚度值见图4。

当加工位置y=-3.2mm时,泄漏量的范围为0.049-0.096m3/h,可以满足实际要求的泄漏量。当密封角度为0.04rad时,泄漏量为0.072m3/h,接近实际要求泄漏量的Z优值0.07m3/h,因此该结构可以满足极限压力和正常工作压力下所要求的泄漏量。

(来源:包装工程)